球团、烧结烟气脱硫脱硝设备毛祁主要污染物SO2、NOx、颗粒物、CO等。

球团、烧结烟气脱硫脱硝设备-脱硫技术

1、石灰石-石膏湿法脱硫

原理:以石灰石浆液作为吸收剂,与烟气中的SO₂发生化学反应。在吸收塔内,烟气自下而上,石灰石浆液通过喷淋系统自上而下喷出,二者充分接触。SO₂首先溶解于水中,形成H₂SO₃,H₂SO₃与石灰石中的碳酸钙反应,生成CaSO3。CaSO3在吸收塔底部的氧化区,通过鼓入空气被强制氧化为CaSO₄,结晶形成石膏。

优点:技术成熟,脱硫效率高,可达95以上;对煤种适应性强,能处理高硫煤产生的烟气;副产物石膏可综合利用,具有一定的经济效益。

缺点:系统较为复杂,占地面积大;投资和运行成本相对较高;存在废水处理问题。

2、循环流化床半干法脱硫

原理:在循环流化床反应器内,脱硫剂(如消石灰)与烟气中的SO₂在流化状态下充分混合反应。烟气中的SO₂与消石灰中的Ca(OH)₂发生反应,生成CaSO3,部分CaSO3被氧化为CaSO₄。反应后的产物一部分随烟气排出,经除尘器收集后,大部分通过返料装置返回反应器,实现脱硫剂的循环利用。

优点:工艺流程简单,设备紧凑,占地面积小;投资和运行成本相对较低;脱硫效率较高,一般可达90-95;无废水排放,产物为干态,便于处理。

缺点:对脱硫剂的品质和粒度要求较高;脱硫剂的循环利用率受多种因素影响,可能导致脱硫效率波动。

球团、烧结烟气脱硫脱硝设备-脱硝技术

1、选择性催化还原(SCR)脱硝

原理:在催化剂的作用下,向烟气中喷入NH3气或尿素等还原剂,还原剂与烟气中的NOx发生选择性还原反应,将NOx转化为N₂和水。反应温度一般在300-400℃之间,不同的催化剂适用的温度范围略有差异。

优点:脱硝效率高,可达80-95;技术成熟,应用广泛;对烟气中NOx浓度的适应性强。

缺点:需要安装催化剂,催化剂成本较高且有一定的使用寿命,需定期更换;运行过程中需严格控制温度和NH3-N比,操作要求较高;可能存在NH3逃逸问题,对环境有一定影响。

2、选择性非催化还原(SNCR)脱硝

原理:在不使用催化剂的情况下,将含有NH3基的还原剂(如尿素或NH3水)喷入炉膛温度为850-1100℃的区域,还原剂迅速热分解成NH3气,并与烟气中的NOx发生还原反应,生成N₂和水。化学反应方程式与SCR类似,但反应条件不同。

优点:系统相对简单,投资成本较低;不需要安装催化剂,避免了催化剂的维护和更换成本;对场地要求较低,易于改造现有设备。

缺点:脱硝效率相对较低,一般在40-70之间;对反应温度窗口要求严格,温度过高或过低都会影响脱硝效果;NH3逃逸量相对较大,可能会造成二次污染。

球团、烧结烟气脱硫脱硝设备毛祁选型

(一)球团生产

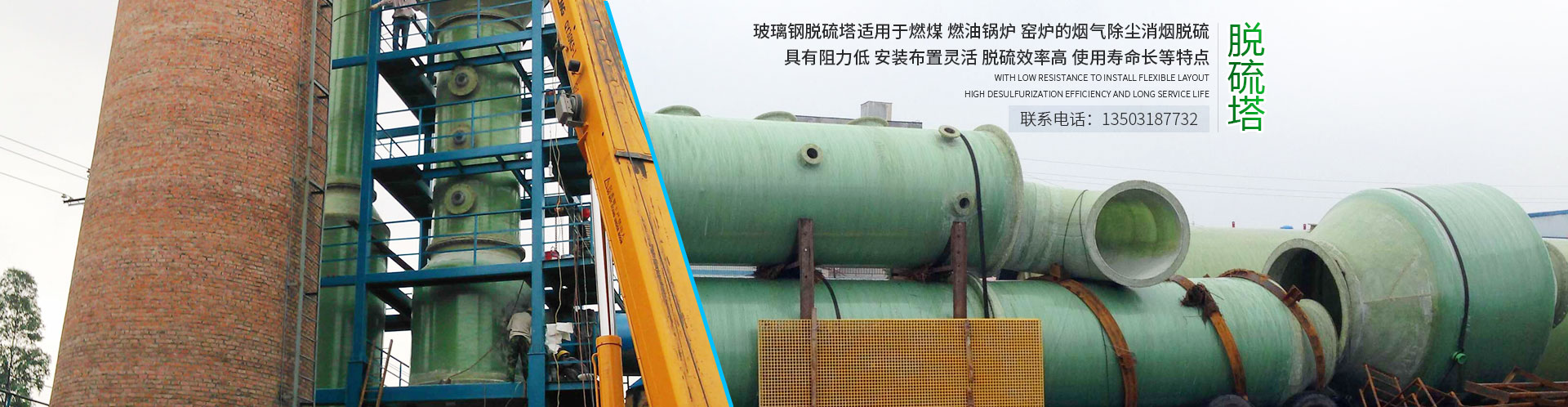

1、脱硫塔

对于规模较大、对脱硫效率要求较高且场地空间允许的球团生产线,采用石灰石-石膏湿法脱硫设备。吸收塔采用逆流喷淋空塔结构,喷淋层采用多层布置,确保石灰石浆液与烟气充分接触。配备除雾器,减少烟气中的雾滴携带,防止设备腐蚀和堵塞。

对于规模较小的球团生产线,可选用循环流化床半干法脱硫设备。脱硫塔采用流化床结构,保证脱硫剂与烟气的较好流化状态。配套的旋风分离器和返料装置,提高脱硫剂的循环利用率。

2、脱硝设备

若球团生产过程中烟气温度较为稳定且符合SCR脱硝的温度要求(300-400℃),选择SCR脱硝设备。脱硝反应器内安装高性能的蜂窝式或板式催化剂,根据烟气量和NOx浓度确定催化剂的层数和体积。设置NH3气喷射和混合系统,保证NH3气与烟气均匀混合。

当球团生产线的烟气温度波动较大,部分时段温度在SNCR脱硝的适宜温度范围(850-1100℃)内时,可采用SNCR与SCR联合脱硝工艺。在高温区域布置SNCR喷枪,先进行初步脱硝,降低NOx浓度,然后在温度适宜的区域设置SCR反应器,进一步提高脱硝效率。

(二)烧结生产

1、脱硫塔

鉴于烧结烟气量较大、成分复杂的特点,对于大型烧结机,通常采用石灰石-石膏湿法脱硫设备。吸收塔可采用双塔双循环或单塔双循环结构,提高脱硫效率和系统的稳定性。优化氧化系统,确保CaSO3充分氧化为CaSO₄,提高石膏品质。

2、脱硝设备

由于烧结烟气温度相对较低且波动较大,单独采用SCR脱硝可能存在温度不足的问题。因此,对于烧结生产,常采用低温SCR脱硝技术或SCR与其他技术联合的工艺。低温SCR脱硝设备选用低温活性高的催化剂,同时对烟气进行适当的升温或余热回收利用,满足催化剂的活性温度要求。

另一种方案是采用循环流化床脱硫与SCR脱硝技术,先通过循环流化床脱硫设备脱除烟气中的SO₂等酸性气体,然后在合适的温度区间接入SCR脱硝反应器,实现脱硫脱硝的协同处理。